Placcatura diretta in serie di carbonio con tecnologia di trattamento superficiale della scheda DHI

1.Storia della placcatura diretta in serie di carbonio

Il processo di placcatura diretta della serie carbonio è ampiamente utilizzato nell'industria dei circuiti stampati da 35 anni. I processi ampiamente utilizzati nell'industria includono buchi neri, eclissi e ombre. La tecnologia originale di placcatura diretta del buco nero è stata brevettata nel 1984 e ha avuto successo commerciale come processo di placcatura FR-4 con foro passante.

Poiché il buco nero è un processo di rivestimento, non un processo redox come il dissipatore di rame chimico, la tecnologia non è sensibile all'attività superficiale di diversi materiali dielettrici e può gestire materiali difficili da metallizzare. Pertanto, questo processo è stato ampiamente utilizzato nei film di poliimmide in circuiti flessibili, materiali ad alte prestazioni o speciali, come il politetrafluoroetilene (PTFE). La tecnologia di rivestimento diretto di carbonio e grafite è approvata per applicazioni aerospaziali e avioniche militari e soddisfa i requisiti della sezione 3.2.6.1 della specifica IPC-6012D.

2.Sviluppo del circuito

Con la necessità di progettare circuiti stampati, i processi di galvanizzazione diretta hanno continuato a svilupparsi negli ultimi anni. A causa dell'azionamento della miniaturizzazione, dai componenti di piombo ai componenti a montaggio superficiale, il design del PCB si è evoluto per adattarsi a micro componenti con più pin, il che si traduce in un aumento degli strati PCB, circuiti stampati più spessi e fori passanti. Il diametro è inferiore. Per affrontare le sfide dell'alto rapporto di aspetto, le specifiche tecniche della linea di produzione dovrebbero comportare il miglioramento del trasferimento della soluzione e dello scambio di micropori, come l'uso di onde ultrasoniche per bagnare rapidamente i pori e rimuovere le bolle d'aria, e il capacità di migliorare la lama d'aria e l'essiccatore per asciugare efficacemente circuiti spessi. Piccoli fori sulla tavola.

Da allora, i progettisti di PCB sono entrati nella fase successiva: la fame di fori ciechi, il numero di perni e la densità della griglia delle sfere superano la superficie della scheda disponibile per la perforazione e il cablaggio. Con la griglia da 1,27 mm a 1,00 mm di biglie (BGA) e la griglia da 0,80 mm a 0,64 mm di pacchi in scala di chip (CSP), i micro fori ciechi sono diventati un'arma per i progettisti per affrontare le sfide della tecnologia HDI.

Nel 1997, i feature phone hanno iniziato a utilizzare il design 1 + N + 1 per la produzione di massa; questo è un design con micro fori ciechi nel rivestimento sull'anima dello strato. Con la crescita delle vendite di telefoni cellulari, finestre preincisione e laser CO2, laser UV, UV-YAG e laser combinato UV-CO2 per formare micro fori ciechi. I vias micro ciechi consentono ai progettisti di passare sotto i vias ciechi, in modo che possano ridistribuire più griglie di pin senza aumentare il numero di strati. HDI è attualmente ampiamente utilizzato in tre piattaforme: prodotti miniaturizzati, imballaggi di fascia alta e prodotti elettronici ad alte prestazioni. La miniaturizzazione nel design dei telefoni cellulari è attualmente l'applicazione più produttiva.

3.Direct placcatura

I sistemi di placcatura diretta come i buchi neri devono superare gli ostacoli tecnici per affrontare le sfide della metallizzazione dei fori ciechi e delle microvie HDI. Quando la dimensione del foro cieco viene ridotta, la difficoltà di rimuovere le particelle di carbonio nella parte inferiore del foro cieco aumenta, ma la pulizia del fondo del foro cieco è un fattore chiave che influisce sull'affidabilità; Pertanto, lo sviluppo di nuovi detergenti e agenti micro-mordenzanti è quello di migliorare la cecità. Come pulire il fondo del foro.

Inoltre, sulla base della teoria e dell'esperienza pratica, il design dell'ugello della sezione di microerosione è stato modificato per essere una combinazione di configurazione di spruzzatura-ammollo-spruzzatura. La pratica ha dimostrato di essere un progetto efficace. La distanza tra l'ugello e la superficie del circuito stampato viene ridotta, la distanza tra gli ugelli viene ridotta e la forza di impatto dello spruzzo sul circuito stampato viene aumentata. Afferrando i dettagli, il nuovo design dell'ugello può gestire efficacemente un rapporto di aspetto elevato attraverso fori e fori ciechi.

Con lo sviluppo della prossima generazione di smartphone, i produttori hanno iniziato a utilizzare qualsiasi strato di design a fori ciechi impilati per eliminare i fori passanti, il che ha innescato una tendenza secondo cui la larghezza e la spaziatura della linea venivano ridotte da 60μm a 40μm, la produzione del circuito tavole Lo spessore della lamina di rame originale utilizzato nel processo viene costantemente ridotto da 18 μm a 12 μm a 9 μm. E ogni strato sovrapposto di qualsiasi circuito stampato a strati deve essere metallizzato e galvanizzato una volta, il che aumenta notevolmente la capacità richiesta del processo a umido.

gli smartphone sono anche i principali utenti di circuiti flessibili e rigido-flessibili. Rispetto al tradizionale processo di placcatura chimica in rame, l'applicazione della placcatura diretta nella produzione di qualsiasi strato, circuito stampato flessibile (FPC) e circuito rigido-flessibile è aumentata in modo significativo, perché questo processo viene confrontato con il tradizionale processo chimico di rame Costo inferiore , minore utilizzo di acqua, minore produzione di acque reflue

4.I requisiti di larghezza della linea / interlinea sempre più ristretti del PCB richiedono un controllo rigoroso della profondità di incisione

Ora, l'ultima generazione di smartphone e imballaggi avanzati stanno gradualmente adottando il metodo semi-additivo alternativo (mSAP). mSAP utilizza un foglio ultrasottile da 3μm per ottenere una larghezza di linea di 30/30 micron e un design del passo. Nel processo di produzione che utilizza un foglio di rame ultrasottile, è necessario controllare con precisione la quantità di corrosione da morso delle scanalature di microincisione in ogni processo. Soprattutto per i tradizionali processi di immersione chimica in rame e di placcatura diretta, la quantità di corrosione da morso della lamina di rame superficiale deve essere controllata in modo molto accurato

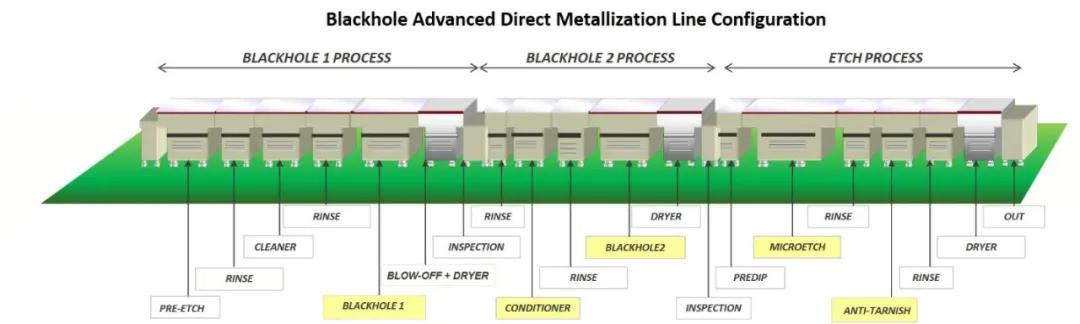

5. Progressi nella configurazione delle apparecchiature

Per ottimizzare il processo di placcatura diretta in modo che corrisponda al processo mSAP, diversi progetti di apparecchiature sono stati gradualmente testati sulla linea sperimentale prima di essere messi in piena produzione. I risultati dei test mostrano che, attraverso una buona progettazione dell'attrezzatura, è possibile fornire un rivestimento di carbonio conduttivo uniforme in un ampio intervallo operativo.

Ad esempio, nel processo di placcatura diretta della serie carbonio, viene utilizzata una configurazione a rullo brevettata per rendere più uniforme il rivestimento in carbonio. E ridurre la quantità di deposito di carbonio sulla superficie del pannello di produzione, ridurre la quantità di sospensione di carbonio e allo stesso tempo prevenire lo strato di carbonio eccessivamente spesso agli angoli dei fori ciechi o attraverso i fori.

Anche le specifiche dell'attrezzatura della vasca di post-microetching sono state ridisegnate. Se il fondo del foro cieco è completamente pulito al 100% è il problema di qualità più preoccupante del produttore. Se è presente un residuo di carbonio sul fondo del foro cieco, può superare il test durante il test elettrico, ma poiché l'area della sezione trasversale della conduzione è ridotta, viene ridotta anche la forza di incollaggio, con conseguente rottura per assenza dello stress termico durante l'assemblaggio Il problema del guasto. Poiché il diametro del foro cieco viene ridotto dai tradizionali 100 micron a 150 micron, passando da 80 micron a 60 micron, l'aggiornamento delle specifiche dell'attrezzatura della scanalatura di microincisione è fondamentale per l'affidabilità del prodotto.

Attraverso test e ricerche per modificare le specifiche dell'attrezzatura del serbatoio di microincisione per migliorare la capacità del processo di rimuovere completamente il residuo di carbonio sul fondo del foro cieco, è stato applicato a linee di produzione di massa. Il primo importante miglioramento include l'uso di doppie scanalature di incisione per fornire un controllo più preciso della quantità di morso. Nella prima fase, la maggior parte del carbonio sulla superficie del rame viene rimossa e nella seconda fase, viene utilizzata una soluzione di microincisione fresca e pulita per impedire alle particelle di carbonio di tornare alla scheda di produzione di massa. Nella seconda fase, è stata adottata anche la tecnologia di riduzione del filo di rame per migliorare notevolmente l'uniformità della microincisione sulla superficie del circuito stampato.

La riduzione della variabilità della quantità di morso sulla superficie del circuito stampato aiuta a controllare con precisione la quantità totale di incisione nella parte inferiore del foro cieco. La variabilità della quantità di morso è strettamente controllata dalla concentrazione chimica, dal design dell'ugello e dai parametri di pressione dello spruzzo

6.Miglioramento chimico

In termini di miglioramento chimico, sono stati testati e modificati i tradizionali agenti di pulizia dei pori e le pozioni di microincisione, considerando la capacità di controllare la corrosione del morso. Gli additivi organici nel detergente vengono depositati selettivamente solo sulla superficie del rame e non si depositano sul materiale di resina. Pertanto, le particelle di carbonio verranno depositate solo su questo speciale rivestimento organico. Quando il circuito stampato entra nella scanalatura per microincisione, il rivestimento organico ha un'elevata solubilità nel liquido acido. Pertanto, il rivestimento organico viene rimosso dall'acido nella scanalatura di micro-incisione e, allo stesso tempo, la superficie del rame sotto le particelle di carbonio viene incisa lateralmente, il che può accelerare Rimuovere le particelle di carbonio sullo stesso lato.

Un altro progetto di miglioramento è che l'uso della microincisione a due componenti può migliorare la capacità di rimuovere le particelle di carbonio e ridurre la micro-rugosità della superficie della lamina di rame. Lascia che la rugosità della superficie del rame favorisca l'adesione del film secco. I risultati del test mostrano che il fondo relativamente liscio del foro cieco aiuta a migliorare l'affidabilità della placcatura nella parte inferiore del foro cieco. Dopo il processo di placcatura diretta della serie di carbonio ottimizzato, la lamina di rame nella parte inferiore del foro cieco è stata completamente pulita, il che può consentire al rame galvanizzato di continuare a crescere sul reticolo di rame sulla lamina di rame per ottenere la migliore adesione di placcatura.

La combinazione di serbatoi di processo chiave e miglioramenti specifici nelle sostanze chimiche costituisce un processo HDI / mSAP avanzato adatto per la produzione utilizzando fogli di rame ultrasottili. Attraverso un'unica interfaccia di legame diretto rame-rame, si forma un reticolo metallico continuo, che migliora l'affidabilità dei fori ciechi. Il trattamento della microincisione consente di utilizzare la micro rugosità ideale della lamina di rame nella parte inferiore del foro cieco come substrato di rame galvanizzato di riempimento del foro. Ciò favorisce la crescita continua del reticolo di rame galvanizzato sul fondo del foro cieco lungo il reticolo della lamina di rame. Dopo il normale trattamento termico ad alta temperatura, i grani di rame vengono disposti in un reticolo e formano un reticolo metallico continuo completo.

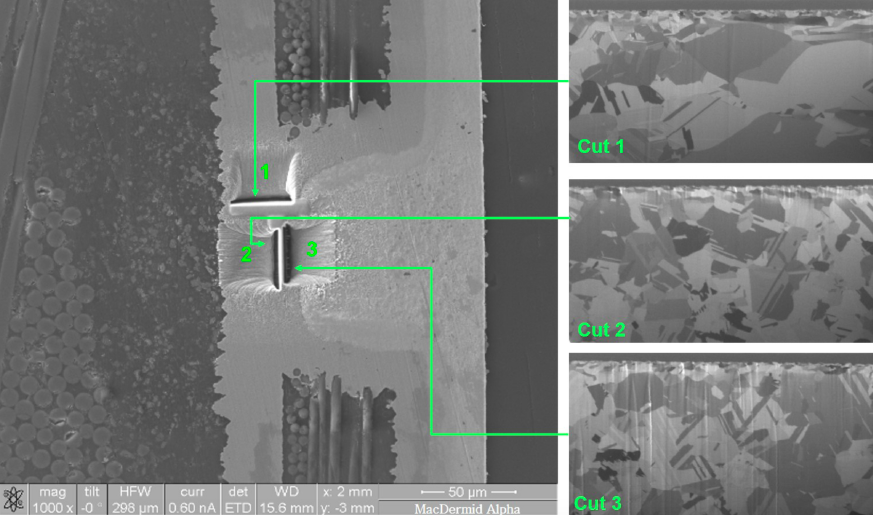

L'osservazione e l'analisi dei campioni di taglio FIB per formare fette sottili mostrano che le linee di interfaccia sono uniformi per dimensione e struttura dei grani (Figura 5). Dopo uno shock termico o un ciclo termico, il confine tra la lamina di rame nella parte inferiore del foro cieco e il rame galvanizzato è difficile Si è constatato che non vi è alcun Nano-vuoto a cui sono soggetti altri processi, a meno che non sia causato da fattori come ossidazione o inquinamento.

L'imaging a fascio ionico focalizzato (FIB) dell'interfaccia tra lo strato di rame elettrolitico e il pad target, la tecnologia leader di galvanica diretta consente un forte legame rame-rame per funzionare bene sotto stress termico.

Le linee di produzione di galvanica diretta, come i "buchi neri", sono attualmente utilizzate nel processo di produzione in serie di semi-additivi alternativi (mSAP) di fogli di rame ultrasottili da 3 micron. Questi sistemi utilizzano apparecchiature correlate che controllano con precisione la quantità di microincisione nella produzione di massa. Il circuito stampato a 12 strati prodotto con questa apparecchiatura ha superato il test IST a 300 cicli. Nei prodotti di cui sopra, i buchi neri vengono utilizzati in L2 / 10 e L3 / 11 utilizzando il processo mSAP. La dimensione dei fori ciechi è 80 ~ 100 x 45μm e ogni scheda di circuito contiene 2 milioni di fori ciechi.

Usa l'AOI per verificare la presenza di residui carboniosi nel processo. I risultati dell'ispezione hanno mostrato che nella produzione di 5.000 PSM / mese non sono stati rilevati difetti. La galvanica di questi circuiti è fatta su una linea di produzione di elettroplaccatura continua verticale (VCP); lo strato interno adotta la placcatura elettrolitica a piastra completa del processo Tent-Etch e lo strato mSAP deve essere galvanico a motivo. L'immagine di diffrazione a retrodiffusione elettronica (EBSD) nella Figura 6 mostra l'uniformità della dimensione dei grani all'interfaccia tra il pad bersaglio e lo strato di rame galvanizzato.